PCB-Verzug

Ursachen und Verbesserungsmethoden für den Verzug von Leiterplatten (PCB).

Bei jeder Leiterplatte (PCB) sind die Ursachen für das Durchbiegen und Verdrehen der Platine möglicherweise nicht dieselben. Im Allgemeinen sind sie darauf zurückzuführen, dass die aufgebrachte Belastung die Widerstandsfähigkeit des PCB-Materials übersteigt. Wenn die Belastung auf der Leiterplatte ungleichmäßig verteilt ist oder die Widerstandsfähigkeit gegenüber Belastungen in verschiedenen Bereichen der Leiterplatte unterschiedlich ist, kann es zu Verformungen und Durchbiegungen der Leiterplatte kommen. In schweren Fällen kann dies nach der Fertigstellung zu Lötfehlern, Tombstoning und Komponentenverschiebungen auf der SMT-Baugruppe (Surface Mount Technology) führen.

Die Ursachen für Verzug und Durchbiegung von Leiterplatten (PCB) sind folgende:

- Ungleichmäßige Verteilung der Kupferfolie in jeder Schicht der Leiterplatte (PCB)

Wenn in den Schichten derselben Leiterplatte eine ungleichmäßige Kupferverteilung vorliegt, kann dies zu einer ungleichmäßigen Ausdehnung und Kontraktion führen, was zu einer unausgewogenen Wärmeableitung und -aufnahme führt. In Situationen, in denen Ausdehnung und Kontraktion nicht synchronisiert sind, können unterschiedliche Spannungen zu Verformungen führen. Wenn die Temperatur der Leiterplatte die Obergrenze der Glasübergangstemperatur (Tg) erreicht, beginnt die Leiterplatte zu erweichen, was zu einer dauerhaften Verformung führt.

- Asymmetrisches Stapeldesign der Leiterplatte (PCB)

Bei der Stapelkonfiguration einer Leiterplatte ist es wichtig, eine gegenseitige Symmetrie in Bezug auf Substratdicke, Kupferfoliendicke und Prepreg-Typen sicherzustellen. Diese Entwurfssymmetrie trägt dazu bei, durch unterschiedliche Spezifikationen verursachte Spannungsschwankungen zu vermeiden, die aufgrund inkonsistenter Spannungsniveaus zu einer Leiterplattenverformung führen können.

- Das Gewicht der Leiterplatte (PCB) selbst kann zu Depressionen und Verformungen der Leiterplatte führen.

Im Allgemeinen verwenden Reflow-Öfen eine Förderkette, um die Vorwärtsbewegung der Leiterplatte während des Lötprozesses anzutreiben. Die Leiterplatte wird an beiden Enden abgestützt, wodurch die gesamte Leiterplatte aufgehängt wird. Wenn schwere Bauteile auf der Leiterplatte platziert werden oder die Leiterplatte übermäßig groß ist, kann das Gewicht dieser Bauteile zu einer Vertiefung in der Mitte der Leiterplatte führen, was zu einer Verformung der Leiterplatte führt.

- Die Tiefe und Methode zum Verbinden von V-Cuts in einer Leiterplatte (PCB).

V-Cut ist eine Panelisierungsmethode, bei der Leiterplatten geschnitten und getrennt werden, was sich auf die strukturelle Spannung der Leiterplatte während Hochtemperaturprozessen auswirken kann. Die Tiefe des V-Schnitts beeinflusst indirekt die strukturelle Belastung der Leiterplatte während der Montage. Darüber hinaus beeinflussen auch die Anzahl der verbundenen Panels und die Richtung der Faltlinien die Stützspannung der Leiterplatte zum Tragen von Komponenten. Durch das Hinzufügen von Faltlinien an den kürzeren Kanten der verbundenen Panels kann die Belastung der Leiterplatte verringert werden. Wenn jedoch das Gesamtgewicht der Komponenten die Tragfähigkeit der Leiterplatte übersteigt, kann es zu Einsenkungen und Verformungen der Leiterplatte kommen.

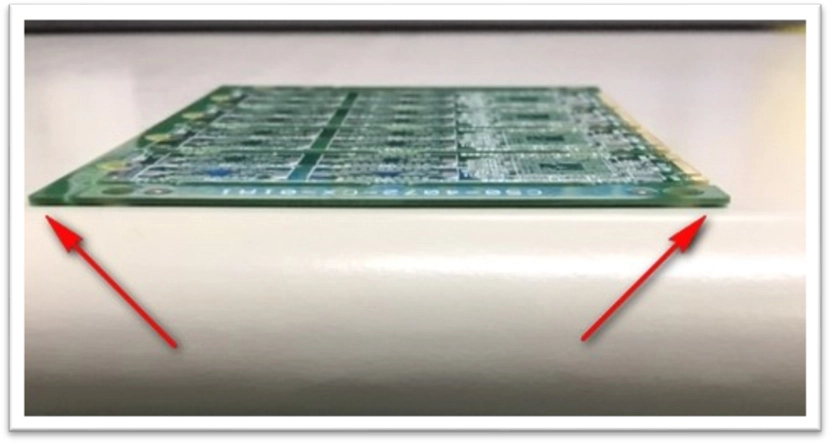

Das Bild zeigt eine Leiterplatte, die mit einer asymmetrischen Stapelkonfiguration hergestellt wurde. Schon bevor die Platine der Temperatur des Montageprozesses ausgesetzt wird, ist es offensichtlich, dass sie Biegungen und Verwerfungen aufweist.

Die Verbesserungsmethoden für den Verzug und die Biegung der Leiterplatte (PCB):

- Wählen Sie für die Produktion Leiterplattenmaterialien (PCB) mit einer hohen Glasübergangstemperatur (Tg). Tg (Glasübergangstemperatur) bezieht sich auf die Temperatur, bei der ein Material vom glasartigen Zustand übergeht

- Ersetzen Sie die V-Schnitt-Panelisierung durch einen Fräser für die dünne Leiterplatte (PCB). Die V-Schnitt-Panelisierungsmethode und die Verwendung einer dünneren Dicke der fertigen Leiterplatte (PCB).

- Reduzieren Sie die Größe der Leiterplatte (PCB) und minimieren Sie die Anzahl der Panelisierungen Je größer die Leiterplattenplatte (PCB) ist, desto anfälliger ist sie aufgrund ihres Eigengewichts während des Reflow-Prozesses. Um die durch das Gewicht der Leiterplatte (PCB) verursachte durchhängende Verformung zu minimieren, wird empfohlen, die längere Kante der Leiterplatte (PCB) entlang der Förderkette im Reflow-Ofen zu platzieren. Darüber hinaus basiert auch die Reduzierung der Panelisierungszahl auf demselben Grund. Mit anderen Worten: Beim Durchlaufen des Reflow-Ofens ist es vorzuziehen, dass die kürzere Kante senkrecht zur Förderrichtung verläuft, um ein Minimum an Durchhangverformung zu erreichen.

- Nutzen Sie Reflow-Tray-Halterungen für Komponenten auf der Leiterplatte (PCB). Zusätzlich zu Prozesstechniken und Verbesserungen bei der Materialauswahl in der Herstellungsphase der Leiterplatte (PCB) kann die Hochtemperaturausdehnung und die anschließende Kühlschrumpfung von Leiterplatten während des Reflow-Prozesses durch den Einsatz von Tray-Vorrichtungen im Back-End-SMT-Montageprozess angegangen werden . Diese Vorrichtungen tragen dazu bei, die Leiterplatte (PCB) zu stabilisieren, und sobald die Temperatur der Leiterplatte (PCB) unter ihren Tg-Wert fällt und beginnt, wieder an Härte zu gewinnen, tragen sie dazu bei, ihre ursprünglichen Abmessungen beizubehalten. Dieser Ansatz reduziert effektiv das Problem der Verformung der Leiterplatte (PCB) während des Reflow-Prozesses.

Zustand zu einem gummiartigen Zustand. Die Wahl von Materialien mit niedrigeren Tg-Werten bedeutet, dass die Leiterplatte (PCB) nach Eintritt in den Reflow-Prozess schneller weicher wird, was zu einer stärkeren Verformung führt. Daher stellt die Auswahl von Leiterplattenmaterialien (PCB) mit einem hohen Tg-Wert sicher, dass das Material temperaturbeständiger ist, weniger anfällig für Verformungen ist und eine bessere Dimensionsstabilität aufweist. Es ist jedoch wichtig zu beachten, dass Materialien mit hohen Tg-Werten tendenziell teurer sind.

(<1,2 mm) kann nach Durchlaufen des Reflow-Prozesses zu einer Verformung der Leiterplatte (PCB) führen. Bei dünnen Dielen empfiehlt es sich, die V-Schnitt-Plattenbauweise durch Fräsen zu ersetzen oder die Tiefe des V-Schnitts zu verringern. Eine Änderung der Tiefe des V-Schnitts kann jedoch zu größeren Glasfasergraten nach Rissen in der Platte führen. Daher muss vor der Umsetzung dieser Änderung geprüft werden, ob ein Interferenzmechanismus vorliegt.