PCB-Prozess – HDI

PCB-Prozess – HDI

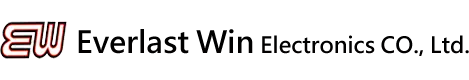

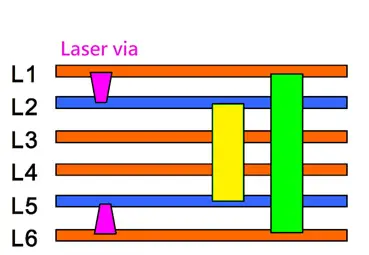

High Density Interconnect (HDI) bezieht sich auf die hochdichte Verbindungstechnologie, die blinde/vergrabene Durchgangslöcher nutzt, um die Dichte der Schaltkreisverteilungen auf einer Leiterplatte zu erhöhen. Der Vorteil besteht darin, dass das HID die Verfügbarkeit von PCB-Platz für eine maximale Produktminiaturisierung deutlich erhöhen kann. Da die Schaltkreise jedoch dicht verteilt sind, können Vias nicht mit herkömmlichen Bohrmethoden gebohrt werden, und einige Vias (Blindlöcher) müssen durch Laserbohren hergestellt werden, während vergrabene Vias für die Verbindung hergestellt werden müssen.

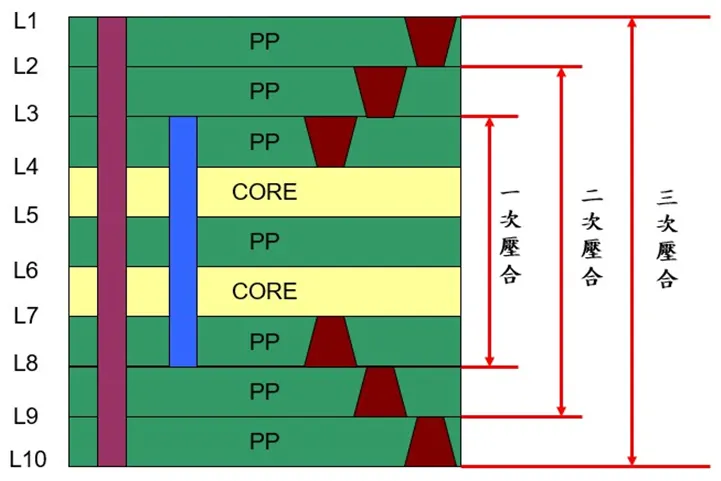

Im Allgemeinen werden die inneren Schichten der HDI-Leiterplatte vorab durch Aufbauverfahren hergestellt oder laminiert. Nach dem Laserbohren und Grübchenbilden werden die Außenschichten mit Prepreg und Kupferfolie abgedeckt. Wiederholen Sie dann die Herstellung von Schaltkreisen auf den äußeren Schichten oder führen Sie kontinuierlich Laserbohrungen durch, um die Schichten eine nach der anderen aufzubauen.

Normalerweise beträgt der Laserbohrdurchmesser 3–4 Mil (ca. 0,076–0,1 mm) und die Prepreg-Dicke zwischen den Schichten beträgt ca. 3 Mil. Da sich das Laserbohren viele Male wiederholt, hängt die Qualität einer HDI-Leiterplatte von der Form der Bohrlöcher ab und davon, ob die anschließende Vertiefung die Löcher gleichmäßig füllen kann.

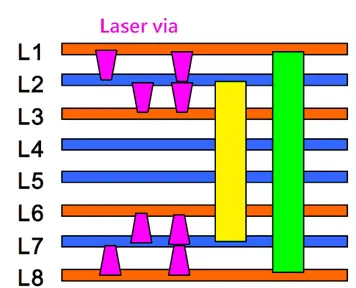

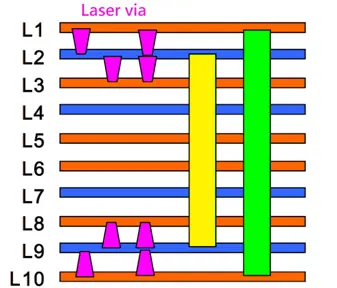

Es gibt folgende Arten von HDI-Leiterplatten: Das Pink Hole ist ein Sackloch, das durch Laserbohren mit einem Durchmesser von 3–4 mil hergestellt wird. Das gelbe Loch ist ein durch mechanisches Bohren vergrabenes Durchgangsloch mit einem Mindestdurchmesser von 6 mil (0,15 mm).

● 1+N+1

● 2+N+2

● 3+N+3